Z Prezesem Zarządu MESKO S.A., dyrektorem Grupy Amunicyjno-Rakietowej Polskiej Grupy Zbrojeniowej, dr. inż. Tomaszem Stawińskim rozmawia Andrzej Kiński

Andrzej Kiński: Panie Prezesie, w ostatnich latach MESKO S.A. przechodzi proces intensywnej modernizacji i zmian struktury. Jakie przedsięwzięcia zrealizowane w Skarżysku-Kamiennej i wydziałach w innych lokalizacjach faktycznie zmieniają MESKO?

Tomasz Stawiński: Co do tego, że MESKO się zmienia nie można mieć wątpliwości. Niedawno uprościliśmy i zintegrowaliśmy naszą strukturę organizacyjną. Nie ma już oddziałów zamiejscowych, w ich miejsce powstały wydziały produkcyjne w Bolechowie, Kraśniku, Lubiczowie i Pionkach. Obecnie są one zintegrowane na poziomie naszych dywizji produktowych – rakietowej (de facto amunicji precyzyjnej), eielkokalibrowej (w tym rakiet niekierowanych 70 i 122 mm), wreszcie mało- i średniokalibrowej (do 35 mm) – i są w ich ramach zamiejscowymi wydziałami produkcyjnymi. Ich kierownicy podlegają dyrektorom konkretnych dywizji. Poniżej w naszej strukturze znajdują się wydziały, które z reguły pracują na korzyść więcej niż jednej dywizji: Polskie Centrum Paliw Rakietowych, Wydział Stopów Ciężkich, Wydział Obróbki Mechanicznej, Wydział Obróbki Plastycznej, Wydział Utylizacji Amunicji, Zakład Budowy Maszyn i Narzędzi Specjalnych oraz Galwanizernia.

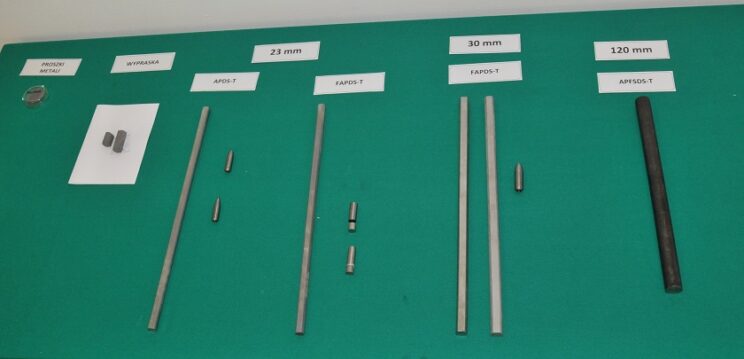

Wydział Stopów Ciężkich produkuje seryjnie m.in. elementy do produkcji amunicji podkalibrowej 23 mm. Obecnie trwają tam intensywne prace nad własną technologią wytwarzania rdzeni wolframowych do pocisków podkalibrowych amunicji czołgowej 120 i 125 mm.

Aby wesprzeć prace badawczo-rozwojowe wydzieliliśmy także Wydział Produkcji Prototypowej, wyposażony w uniwersalne maszyny, który może wykonać pojedyncze wyroby lub ich krótkie partie, nie absorbując tymi zadaniami wydziałów produkcji seryjnej.

Jesteśmy firmą produkcyjną, stąd koncentrujemy się na produktach. To chyba jest oczywiste. Musimy sprostać potrzebom naszych klientów, w pierwszej kolejności Sił Zbrojnych RP, ale także odbiorców eksportowych. Nasi klienci oczekują nowoczesnych produktów, ale żeby takie mieć w ofercie musimy mieć dostosowaną do nich bazę ‒ maszynową i narzędziową, ale także kadrową. Nie można zatem inwestycji ograniczać tylko i wyłącznie do infrastruktury oraz oprzyrządowania. Nowe budynki nie wystarczą – musimy mieć kogo w nich zatrudnić. Potrzebni są nam wysoko wykwalifikowani, dobrze wykształceni specjaliści. Doskonale jednak wiemy, jaki jest polski rynek pracy. Coraz trudniej jest znaleźć ludzi o wykształceniu technicznym, nawet w tradycyjnych specjalnościach: szlifierzy, tokarzy czy spawaczy. Tym bardziej, że często muszą wykazać się dużymi umiejętnościami, np. spawając zbiornik ciśnieniowy czynnika chłodzącego do zestawu Piorun wytrzymujący ciśnienie ponad 400 barów. Ale to problem, który dotyczy nie tylko przemysłu obronnego. Od siedmiu-ośmiu lat rzeczywiście dużo inwestujemy w infrastrukturę. To dziś konieczność także z punktu widzenia kadr. Nie ściągniemy dziś ludzi do manufaktury, musimy zaoferować ciekawą pracę, możliwości rozwoju zawodowego, ale także odpowiednie warunki pracy i zaplecze socjalne. W dzisiejszych czasach – oczywiście pomijając aspekty płacowe – nie mniej ważne są nowoczesne hale, obrabiarki sterowane numerycznie, ale i czyste szatnie oraz pomieszczenia socjalne czy miejsca parkingowe. Musimy pracowników czymś przekonać, żeby przyszli do nas, a nie do innych zakładów w naszym regionie o zbliżonym profilu produkcji. Niestety, mamy wciąż jeszcze wiele maszyn, które pamiętają czasy II wojny światowej.

A jeśli chodzi o Pionki, to nawet lata 20. ubiegłego wieku i pozyskanie oprzyrządowania w ramach darowizny francuskiego rządu.

Najstarsza maszyna, którą używamy ma obecnie 130 lat. Mamy takie dwie, remontujemy je i wciąż są użyteczne w tym obszarze produkcji, w którym je wykorzystujemy.

W ostatnich latach dokonaliśmy ogromnych inwestycji. Zbudowaliśmy choćby kompetencje w dziedzinie samodzielnej produkcji wyrobów ze stopów metali ciężkich czy stałych paliw rakietowych. A zatem dzięki przemyślanym inwestycjom w infrastrukturę i zasoby ludzkie dajemy gwarancję powstania nowoczesnego produktu. Te inwestycje muszą się zwrócić, a więc muszą być „obłożone produkcją”. Tak działo się np. gdy na Wydziale Stopów Ciężkich powstawały elementy do produkcji amunicji podkalibrowej 23 mm ‒ ten kontrakt zrealizowaliśmy w ubiegłym roku. Liczę na następne. Intensywnie pracujemy nad własną technologią wytwarzania rdzeni wolframowych do pocisków podkalibrowych do amunicji czołgowej 120 i 125 mm. Nie po to włożyliśmy znaczne środki w budowę Wydziału Stopów Ciężkich żeby nadal takie rdzenie importować. Możemy je dzięki własnym kompetencjom oraz bazie nie tylko produkować, ale także stale modyfikować i doskonalić ich parametry. Nikt ze światowych potentatów nie sprzedałby nam najnowocześniejszej technologii produkcji takich rdzeni, ani nawet najlepszych spośród produkowanych penetratorów, najwyżej jedną-dwie generacje starsze. Musimy zatem bazować na umiejętnościach polskich konstruktorów, własnym zapleczu badawczo-rozwojowym, wreszcie na zdolnościach produkcyjnych.

Polskie Centrum Paliw Rakietowych zabezpiecza dziś m.in. produkcję pocisków kierowanych Piorun i Spike LR, a trwają tam przygotowania do uruchomienia wytwarzania silników rakietowych 122 mm rakiet M-21 FHE Feniks.

To samo można powiedzieć o Polskim Centrum Paliw Rakietowych. Finalizujemy negocjacje związane z zawarciem kolejnej, znacząco większej od zawartej we wrześniu 2019 r., umowy na 122 mm rakiety M-21 FHE Feniks do polowych wyrzutni rakietowych BM-21/RM-70/WR-40 Langusta. Podczas produkcji tej partii nie uda się jeszcze wyeliminować potrzeby importu silników do tych rakiet, ale naszą ambicją jest równoległe, mam na myśli lata 2022-2023, opanowanie zdolności do seryjnej produkcji własnych silników. Rakiety z nimi przeszły już pomyślnie próby w locie, niemniej musimy przejść od produkcji prototypowej do seryjnej, co zawsze wymaga czasu i sporo wysiłku, w tym inwestycji, a zatem i wydatków. Po części wpływy z realizacji wspomnianego zamówienia i inwestycje własne pozwolą nam te plany zrealizować – zakupić oprzyrządowanie, wykonać narzędzia, wreszcie przeszkolić ludzi. To kolejny ważny obszar, w którym dążymy do zredukowania importu, choć rozważamy z naszym dotychczasowym partnerem zagranicznym w tym projekcie kontynuację współpracy w nowych obszarach. Zainwestowane w Polskie Centrum Paliw Rakietowych kilkadziesiąt milionów złotych muszą się zwrócić poprzez produkcję. Produkcja silników do pocisków Spike LR i Piorun angażuje obecnie jedynie część potencjalnych możliwości Centrum. Procesy inwestycyjne muszą być – tak jak w tym przypadku – celowe i zakończone wdrożeniem tych produktów, których oczekuje rynek.

No właśnie, wiele mówi się o tym, że MESKO aspiruje, żeby brać aktywny udział w takich programach jak Narew czy Homar, stać się producentem nowoczesnych pocisków kierowanych bądź przynajmniej ich elementów. Czy może Pan dziś powiedzieć, że kierowany przez Pana zakład jest przygotowany do tych wyzwań, czy też niezbędne są kolejne inwestycje? Czy może budowa tych kompetencji wpisana jest w „Projekt 400”?

W dużej mierze jesteśmy gotowi do tych wyzwań, aczkolwiek pełnię zdolności osiągniemy dopiero po złożeniu u nas stosownych zamówień, czy przynajmniej gwarancji ich zawarcia. Jeśli wziąć za przykład Homara, to stosowne możliwości zapewni nam wspomniane Polskie Centrum Paliw Rakietowych oraz maszyny i oprzyrządowanie do walcowania komór silników na Wydziale Obróbki Mechanicznej. Mówiąc obrazowo ‒ mamy już podstawowe narzędzia, ale brakuje nam specjalistycznego, ale drobnego oprzyrządowania. Niemniej będzie ono kosztowało kilka milionów złotych. Nie mając pewności, czy i kiedy otrzymamy zamówienie, nie możemy tych środków zainwestować. Po zawarciu umowy, harmonogram realizacji tak poważnego zamówienia z pewnością da nam czas na odpowiednie doposażenia i wyszkolenie personelu, a zaliczka zapewni na to środki. Nasza odpowiedź dla wojska na pytanie ‒ czy jesteście w stanie zrealizować takie zamówienie? – brzmi: jesteśmy przygotowani do rozbudowy niezbędnego potencjału w określonym czasie od podpisania umowy. Niewiele firm na świecie jest dziś w stanie tworzyć potencjał licząc wyłącznie na spodziewane zamówienia.

Niestety, przykładem zbyt optymistycznego podejścia do możliwości wytwórczych firmy jest umowa na dostawę przenośnych przeciwlotniczych zestawów rakietowych Piorun, zawarta w grudniu 2016 r. Przychodząc do MESKO S.A. pod koniec lipca 2018 r., po zapoznaniu się z nią skonstatowałem, że umowa w tej postaci jest, z ekonomicznego punktu widzenia, niezbyt korzystna dla firmy. Podkreślę ‒ obejmuje ona wdrożenie, a więc de facto zakończenie etapu badawczo-rozwojowego, oraz produkcję i dostawy wyrobu. Zrealizowanie niezbędnego etapu wdrożenia wyrobu i jego komponentów do produkcji seryjnej – u nas oraz u naszych partnerów i poddostawców – skutkuje obecnie karami umownymi związanymi z opóźnionymi dostawami. Oczywiście, w efekcie Siły Zbrojne RP otrzymają zamówione zestawy, odpowiadające postawionym wymaganiom i cechujące się doskonałą jakością, ale my – jako wykonawca – do tego dokładamy. Skromnie szacując sam etap wdrożenia zestawu do produkcji pochłonął 70-80 mln PLN, a kwota ta nie została uwzględniona w wysokości kontraktu, przekracza także zaplanowany w chwili jego zawarcia zysk. Dziś mogę powiedzieć, że ponieśliśmy te koszty, a tak potrzebne naszemu wojsku zestawy przeciwlotnicze produkujemy, mając jednak świadomość, że już mniej więcej po półtora roku od zawarcia przedsięwzięcie balansuje na granicy rentowności. Kontrakt ten trzeba było jednak podpisać, bo gdyby stało się inaczej Piorun by nie powstał. Mamy dzięki temu w Polsce najlepszy zestaw w klasie MANPADS-ów na Zachodzie, który powinien stać się naszym przebojem eksportowym. Pytaniem otwartym pozostaje kwestia, czy wszystkie dodatkowe koszty związane z procesem B+R+W musiał wziąć na własne barki producent, co było dużym obciążeniem finansowym, redukującym nasze możliwości rozwojowe w innych obszarach.

Zapewne liczycie na kolejne umowy na Pioruny z MON, co pozwoli część tych kosztów zrekompensować. Wiemy przecież obaj, że zapotrzebowanie Sił Zbrojnych RP na zestawy i same pociski jest znacząco większe niż pierwsze zamówienie, a więc będą kolejne zamówienia. Tym bardziej, że Piorun to naprawdę świetna broń. Zapewne liczycie także na zamówienia zagraniczne. Coraz więcej mówi się o tym, że mogą być nim zainteresowani Amerykanie. Znają oni walory starszej generacji zestawów przenośnych z MESKO i na przestrzeni ostatnich lat kupili trzy partie Gromów. Polska Grupa Zbrojeniowa odpowiedziała na RFI US Army w sprawie następcy Stingera. Oczywiście, do sukcesu jeszcze daleko, ale już to, że mogliśmy się do takiego postępowania zgłosić pokazuje jaką drogę przebył nasz przemysł obronny w ostatnich latach.

Zgadzam się. Uważam, że Piorun jest dziś najlepszym zestawem przeciwlotniczym w swej klasie na świecie. Jej jedynym poważnym konkurentem jest rosyjski zestaw 9K333 Wierba. Ale jakie są faktyczne parametry Wierby do końca nie wiemy. Musimy bazować na tym, czego dowiadujemy się z mediów. Z kolei charakterystyki naszego zestawu znamy bardzo dobrze. Porównując je z tym, co wiemy o Wierbie możemy spekulować, że w niektórych parametrach lepszy jest Piorun, w innych zaś Wierba, generalnie jednak reprezentują one zbliżony poziom. Szeroko pojęty Zachód nie ma dziś żadnego konkurencyjnego zestawu przenośnego, który można byłoby porównać do Pioruna. Można zaryzykować stwierdzenie, że i w Stanach Zjednoczonych i w Europie „przespano” ostatnią dekadę, koncentrując się na rozwoju pocisków o nieco większym zasięgu, a zatem i masie, co czyni je nieprzydatnymi do odpalania z ramienia. Stany Zjednoczone stwierdziły, że taki zestaw potrzebują wobec nieodległej perspektywy wycofania Stingerów. Kierując się wyłącznie logiką można uznać, że łatwiej byłoby znaleźć odpowiadający im wyrób za granicą i „zamerykanizować” go, niż finansować własne prace de facto od podstaw. Od Rosji kupować nie będą, pozostaje nasz Piorun. To niesamowita szansa dla nas. Na duże zamówienia, transfer technologii – tym razem w drugą stronę. Czekamy na rozwój sytuacji nie popadając w hurraoptymizm, ale chciałbym doczekać czasu, gdy to my będziemy dostawcą najnowocześniejszych rozwiązań do Sił Zbrojnych Stanów Zjednoczonych.

Przed laty była taka szansa z pociskiem Spike LR i jego dostawą do innych państw europejskich, niestety wówczas, z różnych przyczyn, niewykorzystana. To już historia, z której należy jednak wyciągnąć wnioski.

W najbliższych latach zakłady ze Skarżyska-Kamiennej uruchomią produkcję kilku zupełnie nowych wyrobów, zaliczanych do kategorii broni precyzyjnego rażenia, w tym przeciwpancernego zestawu rakietowego Pirat.

Niezależnie jak dla nas rozwinie się projekt amerykański, mamy szansę z Piorunem stać się liczącym graczem na światowym rynku. Trzeba tę szansę wykorzystać. Liczymy na wsparcie polityczne. Ja ze strony technicznej mogę zapewnić wszystko, w tym – po zrealizowaniu „Projektu 400” – znaczącą poprawę efektywności i wzrost zdolności produkcyjnych, zapewniający równoległe dostawy do Sił Zbrojnych RP oraz do odbiorców eksportowych. Musi jednak powstać świadomość polityczna, jak ważną kartą w relacjach międzynarodowych może być najnowocześniejsze polskie uzbrojenie, z Piorunem na czele. Tym bardziej, że tego typu broń jak Piorun podlega restrykcjom eksportowym i jej sprzedaż jest możliwa tylko w formule G2G.

Wspomniał Pan „Projekt 400”. Mówiło się o tym dużo w 2019 r., później informacje na ten temat znikły, a przecież czas biegnie. Założenia tego przedsięwzięcia mówiły o uzyskaniu zdolności pod koniec 2022 r. Jak dziś wygląda realizacja największego projektu modernizacji zakładów MESKO? Czym jest on dla MESKO w kontekście budowy nowych zdolności?

Realizacja idzie dobrze, choć jest to projekt trudny, wielowątkowy. Obejmuje i zwiększenie zdolności produkcji rakiet, ogromne inwestycje w Pionki zmierzające do uruchomienia produkcji nowoczesnych typów prochu, a także nowoczesnej amunicji dużych kalibrów. Jednym z głównych celów projektu jest uniezależnienie się od importu w zakresie kluczowych komponentów ‒ nowoczesnych prochów, łusek samospalających, a więc podstawowych dla nowoczesnej amunicji czołgowej i artyleryjskiej. W „Projekcie 400” zapisano również zdolność do produkcji rdzeni wolframowych do podkalibrowych pocisków amunicji czołgowej, ale także wzrost wydajności i jakości produkcji amunicji małokalibrowej. Liczymy, że dzięki temu uda nam się uzyskać większy udział w niezwykle chłonnym rynku cywilnym amunicji do broni strzeleckiej, a więc będziemy mogli stać się konkurencyjni nie tylko pod względem jakości, ale także ceny. Wstępne szacunki wskazują, że powinniśmy temu sprostać.

Wracając do zaawansowania projektu, to mogę wyrazić ostrożny optymizm, biorąc oczywiście pod uwagę czynniki zewnętrzne. Wyzwań oczywiście nie brakuje, choćby ze względu na napięty harmonogram. Jednak już samo przedsięwzięcie należy uznać za duży sukces, ponieważ uzyskaliśmy największe w historii środki z budżetu państwa na nasz rozwój i modernizację. To przykład dalekowzrocznej polityki rządu wobec przemysłu zbrojeniowego, dający nadzieję na budowę podwalin do sukcesów sprzedażowych, także na innych rynkach. Reżim czasowy był jednak krótki. W pierwszym roku porządkowaliśmy sprawy, które de facto powinny być gotowe przed uruchomieniem projektu, w tzw. roku zerowym. Udało nam się to zrealizować, częściowo dzięki ogromnemu wysiłkowi, a częściowo dzięki pewnym buforom czasowym w harmonogramie. Wiele działań zaplanowanych na 2020 r. opóźniła niestety pandemia COVID-19. Niemniej zaprojektowane zostały wszystkie nowe linie technologiczne, wybraliśmy i aktualnie zamawiamy do nich maszyny oraz oprzyrządowanie, przygotowaliśmy projekty nowych budynków mających je pomieścić, a w przypadku części z nich rozpoczęliśmy budowę. Trwa cześć przetargów mających wyłonić dostawców i wykonawców prac, inne są w przygotowaniu. Wszystko skalkulowaliśmy tak, aby maszyny i wyposażenie dotarły do nas gdy budynki będą już gotowe, żeby od razu można było przystąpić do ich instalacji i rozruchu. Liczę, że proces ten ruszy pełną parą w połowie przyszłego roku. Harmonogram jest napięty, ale możliwy do dotrzymania.

Czy można mieć nadzieję, że zdolność produkcyjną pierwszych nowych instalacji i linii technologicznych uda się uzyskać przed końcem 2022 roku?

Zdecydowanie tak! Nasze plany przewidują, że od razu po zakończenia prac budowlanych rozpoczniemy proces wyposażania i uruchamiania, wcześniej zrealizujemy rekrutację oraz niezbędne szkolenia obsługi. Poza tym w przypadku wielu asortymentów naszej produkcji nie będziemy zdolności budować od podstaw, ale rozszerzać już istniejące. Tak będzie np. w przypadku amunicji małokalibrowej, gdzie nowe wyposażenie będzie początkowo uzupełniało dotychczasowe, a później sukcesywnie będzie wypierać stare i nieefektywne maszyny. Zmienimy także organizację produkcji. Dotąd koncentrowaliśmy się na produkcji gniazdowej, która z założenia nie zapewniała uzyskania satysfakcjonującej nas wydajności. Obecnie przechodzimy na system ciągów technologicznych, które połączą dotychczasowe gniazda ‒ choćby poprzez zautomatyzowane przekazywanie elementów po wykonaniu poszczególnych operacji do kolejnych maszyn.

A jak dziś wygląda dostęp do komponentów niezbędnych do produkcji? Czy komponenty chemiczne, np. do produkcji prochów i innej pirotechniki, będą nadal importowane? Czy macie krajowych dostawców blachy na łuski i płaszcze pocisków? Czy polski przemysł jest w stanie spełnić wasze wymagania jeśli chodzi o czas dostaw i jakość? Wiem np., że do produkcji rdzeni spiekanych na Wydziale Stopów Ciężkich jest wykorzystywany wysokiej jakości proszek wolframowy produkowany w krajowej firmie. Czy w przypadku innych asortymentów sytuacja jest podobna?

Nie uniezależnimy się w całości od importu. Naszą ambicją jest osiągnięcie takiej sytuacji, w której kluczowe komponenty pochodzą od polskich producentów. Potwierdzają to w pełni choćby doświadczenia z wiosny ubiegłego roku i pierwszych tygodni pandemii. W sytuacji krytycznej okazuje się, że jeśli nie ma się odpowiednich zapasów bądź alternatywnych dostawców, to może dojść do zakłóceń w procesie produkcji. Oczywiście musimy brać pod uwagę także kwestie jakości i ceny ‒ to co polskie nie może być droższe ani gorsze. W przypadku wspomnianego proszku wolframowego naszym dostawcą jest firma Baildonit z Katowic. Zależy nam, żeby mieć dostęp do odpowiadających nam jakościowo produktów, kupowanych po dobrej cenie. Można także wspomnieć Walcownię Metali Nieżelaznych „Łabędy” z Gliwic, należącą do KGHM, która dostarcza nam blachy. Tutaj również chcemy mieć możliwość pozyskania interesującego nas asortymentu oferowanego przez spółkę. W takim zakresie, w jakim to możliwe, współpracujemy z dostawcami, żeby utrzymali i rozwijali swoje kompetencje, czy to poprzez zaliczki czy zamówienia wyprzedzające. Jako istotny klient staramy się zawsze być partnerami naszych krajowych poddostawców, aby obydwie strony czerpały z tego korzyść.

A jak wyglądają kwestie rozwoju w przypadku innych waszych zakładów? Mówiliśmy o macierzystych zakładach w Skarżysku-Kamiennej, wspominaliśmy Pionki, ale trwa także modernizacja Kraśnika w związku z zadaniem uzyskania zdolności do produkcji skorup pocisków amunicji 155 mm, kompletowanej w ZM „Dezamet” S.A., a do której modułowe ładunki miotające ma docelowo dostarczać zakład w Pionkach. Jaki jest stan zaawansowania inwestycji w Kraśniku i kiedy oczekiwana zdolność zostanie osiągnięta?

Inwestycje są zakończone, a obecnie kończymy przygotowania do uzyskania zdolności. Musimy uzyskać powtarzalność produkcji, skalibrować oprzyrządowanie... Przygotowujemy się do certyfikacji procesu technologicznego u licencjodawcy ze Słowacji. Cały proces ma ostatecznie zakończyć się w tym roku, a w przyszłym dostarczymy pierwszą partię seryjną do Dezametu.

Wrócę do kwestii związanych z eksportem. Realizujecie dostawy za granicę – w ostatnich latach na Litwę i do Stanów Zjednoczonych – przenośnych przeciwlotniczych zestawów rakietowych Grom. Trzymajmy kciuki za eksport Piorunów, ale jesteście także w łańcuchach dostaw Rafaela i, od niedawna, MBDA. Czy ta współpraca będzie rozwijana i poszerzana pod względem dostarczanego asortymentu?

Oczywiście, liczymy na rozwój tej współpracy, niezależnie od tego czy wcześniej zakupiliśmy licencję na określone produkty z myślą o ich dostawach do Sił Zbrojnych RP, i wdrożyliśmy stosowne technologie – jak dzieje się to w przypadku Rafaela. Dotyczy to np. zespołów do pocisku przeciwpancernego Spike LR2.

Jeśli chodzi o MBDA, wykonaliśmy ruch wyprzedzający, poprzedzający rozstrzygnięcia w programach Narew i Ottokar-Brzoza. Bez względu jednak na decyzje MON, ta współpraca może być kontynuowana i się rozwijać. Zaś w przypadku wyboru pocisku CAMM w Narwi będzie nam znacznie łatwiej wdrożyć ten wyrób, ponieważ już znamy ich zasady organizacji produkcji, kontroli jakości, które niewiele lub wcale nie różnią się od naszych.Zresztą niedawno skutecznie zreorganizowaliśmy zreorganizowaliśmy kontrolę jakości i wprowadziliśmy efektywne zarządzanie tym procesem, co zaprocentowało m.in. przy współpracy z partnerami zagranicznymi.

Produkcja zestawów Piorun zamówionych przez Siły Zbrojne RP idzie obecnie „pełną parą”, a MESKO S.A. liczy także na jego dostawy do odbiorców zagranicznych.

Pozbywamy się kompleksów wiedząc, że dziś w Skarżysku-Kamiennej, „w środku lasu”, jesteśmy w stanie produkować wyroby, które spełniają światowe standardy i nie mamy się absolutnie czego wstydzić. Wśród ludzi, naszej załogi, trzeba budować poczucie własnej wartości. Pod względem finansowym współpraca z MBDA jest na razie niewielka, ale mamy świadomość włączenia się w ich łańcuch dostaw i korzyści, jakie z tego tytułu możemy uzyskać w przyszłości. Chciałbym rozwijać współpracę z partnerami zagranicznymi, jak tylko nadarzy się ku temu okazja. Musimy zdobywać, choćby najmniejsze, przyczółki, dążąc do budowy trzech filarów naszej działalności: sprzedaży dla MON, odbiorców cywilnych i eksportu.

No właśnie, a przecież wyrobów perspektywicznych w portfolio MESKO jest już sporo, a wkrótce będzie jeszcze więcej. Mamy sztandarowego Pioruna, wspomniał Pan Spike'a LR2, kończą się prace nad Piratem i amunicją precyzyjnego rażenia kalibru 155 mm, a w nieco dalszej perspektywie moździerzową APR 120, w ofercie jest lotnicza rakieta niekierowana NLPR-70. Trwają prace nad nową podkalibrową amunicją czołgową 125 mm i 35 mm amunicją z programowalnym rozcaleniem... Nowe wyroby powinny zapewnić stabilny byt MESKO na wiele, wiele lat... Najpierw jednak te projekty trzeba zakończyć, produkty wdrożyć i zacząć sprzedawać. Najpierw w Polsce, a potem także na innych rynkach.

Mamy wiele projektów związanych z nowymi produktami, które są zakończone bądź bardzo bliskie zakończenia. Zarówno w przypadku Pirata jak i pocisku APR 155 projekty zakończyliśmy z końcem ubiegłego roku, a w bieżącym przygotowujemy się do produkcji serii pilotażowych – z własnych środków. Tych kilka-kilkanaście pierwszych egzemplarzy pozwoli nam choćby zaprezentować te wyroby potencjalnym odbiorcom na poligonach w strzelaniach bojowym pociskiem ‒ a nie telemetrycznym, jak dotąd – i do realnego celu. Rozumiem pewną rezerwę zamawiającego jeśli chodzi o zupełnie nowe wyroby, ale w ten sposób chcemy mu wyjść naprzeciw. To najlepsza metoda promocji, także na rynku wewnętrznym, służąca przekonaniu przyszłego kontrahenta, że mamy już gotowe, w pełni funkcjonalne, spełniające jego oczekiwania i przygotowane do produkcji wyroby. Oczywiście, na dziś zdolność do ich seryjnej produkcji jest ograniczona, ale w momencie złożonego u nas zamówienia, z rozsądnym harmonogramem dostaw, za wpłacone zaliczki dokończymy proces rozbudowy zdolności wytwórczych w kierunku produkcji seryjnej i w krótkim czasie ją rozpoczniemy. W tym nie ma żadnej filozofii i działają znane od dekad mechanizmy. Z kolei rozpoczęcie produkcji dla własnego wojska jest kluczem do starań o zamówienia eksportowe.

Panie Prezesie, dziękuję za rozmowę.

Rozmawiał Andrzej Kiński.

Fotografie: MESKO S.A., Andrzej Kiński.

Podobne z tej kategorii:

Podobne słowa kluczowe:

Pełna wersja artykułu

Pełna wersja artykułu

Pełna wersja artykułu

Pełna wersja artykułu

Pełna wersja artykułu

Bardzo dobry artykuł. Całym sercem kibicuję grupie Mesko jak i ogólnie polskiej zbrojeniówce, tak aby dalej modernizowano te zakłady, rozwijano własne niezależne technologie i zamawiano duże partie uzbrojenia zarówno dla naszych sił zbrojnych jak i na eksport. Oby było to realizowane z wizją długoletnią naprzód i szerokim wsparciem promocji rodzimych produktów przez władze poza granicami kraju jak to robią światowi potentaci.

Ważne by rozwijać także nowoczesną amunicję bojową 120mm do Leopardów i przyszłych MBT. Nie zapominajmy o szerokim rozwoju szkolnictwa średniego zawodowego i wyższego dla tej ważnej branży. Jak najszybciej trzeba też poprawić cały system rozwoju i pozyskiwania uzbrojenia oraz uprościć procedury zakupowe.

Kto położył kontratky z Indonezją i udział Pioruna w przetargach międzynarodowych.Kto zmarnował Finlandię.

Jeszcze 5 lat temu była Indonezja, Finlandia,Litwa,,USA , co zostało?Żadnego postępu tylko marazm.Ludzie ogarnijcie się.

Każda prywatna firma oferuje wojsku gotowy produkt. Mesko i wszystkie panstwowe kombinaty wyciągają najpierw łapy po pieniądze i oczekują, że podatnicy zamiast za gotowy produkt bedą płacić jeszcze extra haracz na budowe parkingów, remont szatni i modernizacje zakladow a potem za skonstuowanie, udane lub nie, nowego produktu... Pan prezes jest do szpiku kosci zdemoralizowanym komunistą, ktory nie potrafi prowadzic firmy w realiach wolnego rynku i konkurencji.

Miliony utopione w programie Pirat nigdy sie nie zwroca, bo produkt jest kompletnie nie trafiony w potrzeby rynku. Cały zestaw ważacy porównywalni do Spike czy Javelina oferuje mizerny zasięg i mizerną przebijalność ktora nie zniszczy czołgu. Rzekomy top attack to tylko marketingowe opowiesci bo pocisk nie osiąga odpowiedniego przewyzszenia, zeby atakować w strop od gory, pod.kątem zbliżonym do 90 stopni. Ta technologia nadaje sie do budowy pociskow przenoszonych przez smiglowce czy drony, powiekszenia srednicy i masy glowicy i zbudowania Polskiego odpowiednika pociskow Hellfire, ale napewno nie jako ppk do przenoszenia przez piechote.

Trzy lata temu z szumem komunikowano budowe fabryki nitrocelulozy w Pionkach. Nic się nie dzieje. Mesko wzieło pieniadze a nawet nie wbito łopaty pod budowe nowej fabryki nitrocelulozy.

To co firma osiągnęła to 5 max 7 lat pracy a co z pozostałymi 23 latami ? Tam zarządzający brali OGROMNĄ kasę za darmo!!! Czas na rozliczanie efektów pracy i co zrobili za płacone im pensje.

APR155 moze, może wprowadzą. MON ma i tak chrapkę aby go uwalić dla produktu wiadomo jakiego.

Pirat został już po cichu odesłany na zieloną trawke...ot i tyle.